Sản xuất Giấy, bột giấy sử dụng nhiều hóa chất Kiềm NaOH để giải phóng xenlulô cũng như phát sinh lượng lớn nước thải nhiều thành phần ô nhiễm cần được xử lý.

Công ty cổ phần Đông Á Phú Thọ sản xuất Xút – Axit HCL và các hóa chất xử lý nước: Javen chất tạo lắng PAC cung cấp cho các nhà máy giấy lớn tại miền bắc như: Nhà máy giấy An Hòa, nhà máy Giấy Colrex,…

Các công nghệ khác nhau hiện nay được sử dụng trong sản xuất giấy như sau:

1. Các công nghệ bột hóa học:

Bản chất của công nghệ bột hóa là sử dụng hóa chất để hòa tan các thành phần không phải sợi xellulô trong nguyên liệu, giải phóng xellulô dưới dạng bột (sợi). Có hai công nghệ bột hóa chính:

Công nghệ Kraft: là công nghệ nấu bột bằng kiềm. Kiềm đây là hỗn hợp NaOH và Na2S có chức năng hòa tan lignín và semixellulô để giải phóng sợi xellulô. Khi đó nước thải (dịch nấu chứa hóa chất nấu và các hợp chất tự nhiên có trong gỗ, nhiều nhất là lignin) sẽ chứa nhiều kiềm (pH cao) và có mùi đặc trưng của các hợp chất lưu huỳnh (các tiol và sulphua-mercaptan),chỉ số COD và độ màu (do lignin) rất cao.

Về khía cạnh bột giấy nếu cần tẩy trắng nó sẽ tiêu thụ nhiều hóa chất tẩy trắng hơn so với bột nấu bằng phương pháp sulphit. Đây là công nghệ phổ biến nhất trên thế giới và cả ở Việt Nam. Một nhà máy bột giấy hoàn chỉnh bao gồm đầy đủ các công đoạn như được trình bày trong dưới đây.

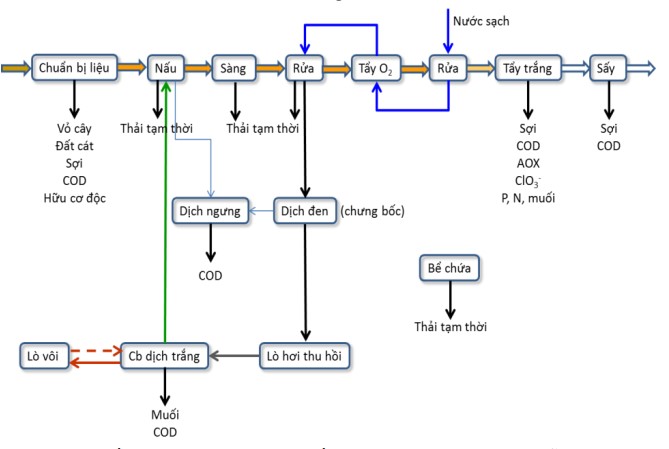

Sơ đồ công nghệ Kraft, các nguồn nước thải và tác nhân ô nhiễm

Trong dây chuyền này nước, năng lượng và hóa chất được tuần hoàn tối đa. Dòng liệu (mảnh gỗ, tre) đi từ trái sang phải qua các công đoạn nấu, sàng (loại bỏ mấu, mảnh chưa chín), rửa, tẩy bằng oxygen, rửa trước khi sang công đoạn tẩy trắng bằng hóa chất. Nước sạch hầu như chỉ sử dụng để rửa bột ở công đoạn cuối của quá trình nấu bột, sau đó đi ngược dòng để rửa bột thô, dịch thải ở đây có nồng độ hóa chất và chất hữu cơ rất cao và có màu đen nên được gọi là dịch đen.

Dịch đen được cô đặc đến mức đốt được, bổ sung Na2SO4 và được phun vào lò thu hồi hoạt động ở điều kiện đủ để khử sunphat thành sunphua, phần hữu cơ sẽ cháy sinh nhiệt dùng để sản xuất hơi sử dụng cho nhà máy, tro-xỉ là các hợp chất Na được chuyển thành Na2CO3 và Na2S. Hòa tan tro-xỉ này thu được dịch xanh, cho phản ứng với vôi sẽ tái sinh được dịch trắng là hỗn hợp NaOH + Na2S quay lại nấu bột. Theo sơ đồ công nghệ kraft, hệ chưng bốc dịch đen và lò hơi thu hồi hóa chất vừa đóng vai trò thu hồi 95% hóa chất nấu bột vừa đóng vai trò xử lý trên 90% chất ô nhiễm của toàn nhà máy bột.

Ở Việt Nam hiện chỉ có hai nhà máy có hệ thống này, đó là Công ty giấy Bãi Bằng (nay là Tổng công ty giấy Việt Nam) và Công ty giấy An Hòa mới đưa vào vận hành 2011 mặc dù về nguyên tắc các dự án nhà máy bột giấy mới đều phải có hệ thống này. Bên cạnh đó, ở Việt Nam lại có khoảng 100 nhà máy nhỏ chỉ nấu bột bằng kiềm, khi sử dụng nguyên liệu là tre nứa thậm chí người ta chỉ ngâm kiềm khoảng 5-6 ngày. Phương pháp này được gọi là “kiềm lạnh” được nhập từ Đài Loan và Trung Quốc, chủ yếu để sản xuất giấy vàng mã.

Công nghệ sunphit: Là công nghệ sử dụng các muối sunphit, nấu ở môi trường axit. Công nghệ này ảnh hưởng mạnh hơn Kraft đến độ bền của sợi xellulô, tuy nhiên sản phẩm có độ trắng cao hơn, công nghệ này không phổ biến ở Việt Nam.

2. Các công nghệ bột bán hóa học:

Bao gồm công nghệ TMP (ThermoMechanical Process) sử dụng năng lượng cơ nhiệt để tạo bột thường áp dụng sản xuất báo in và công nghệ CTMP (Chemi-Thermo-Mechanical Process) có hiệu suất bột cao, tiêu thụ ít hóa chất và nước hơn các công nghệ hóa học tuy nhiên lại sử dụng nhiều năng lượng cơ nhiệt cơ hơn. Trong các nhà máy bột giấy hiện đại, có đầy đủ hệ thống cô-đốt dịch đen thu hồi hóa chất và nhiệt thì nước thải sản xuất bột gồm ba dòng chính sau:

(i) dịch tẩy trắng chứa nhiều hóa chất tẩy và COD;

(ii) nước từ máy xeo làm khô bột;

(iii) các loại dịch ngưng từ lò nấu, lò đốt thu hồi và dịch đen chảy tràn.

3. Công nghệ sản xuất giấy và bột giấy từ nguyên liệu là giấy thải và bột giấy:

Công nghệ sản xuất bao gồm đánh rã, nghiền, phối chế, xeo giấy, cắt cuộn, và giấy thành phẩm. Sơ đồ công nghệ sản xuất giấy và bột giấy từ nguyên liệu giấy thải:

(Nguồn: Internet)